過去10年間、国内のセラミックタイル産業の主流のトレンドカテゴリーはフルグレーズ製品であり、釉薬のピンホール欠陥はフルグレーズ製品の製造において最も一般的であり、完全に回避することが難しい製造欠陥の1つでもあります。製品の釉薬品質効果と完成品の優秀率に影響を与えるピンホール欠陥の原因には、ブランク、釉薬、製造プロセスのパラメータ、焼成システムなど多くの要因があり、釉薬には全釉薬と面釉薬が含まれます。本稿では、主に面釉薬の配合組成がピンホール欠陥に及ぼす影響を研究し、焼成範囲が広く適用範囲が広い配合におけるフラックス比と総量の関係、および高温材料比と総量の関係について議論し、迅速かつ効果的に釉薬のピンホール欠陥を制御し、削減するための解決策について議論します。

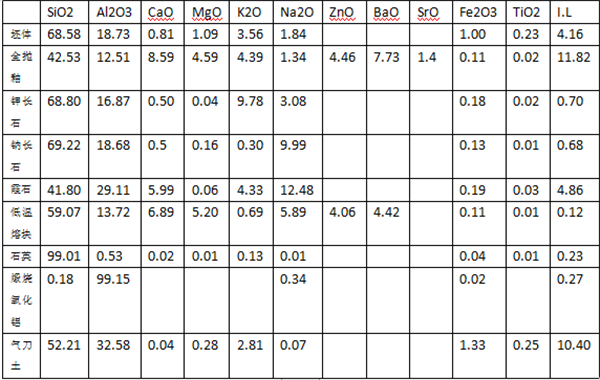

試験は清遠市の著名な陶磁器企業で実施され、窯の長さは325m、焼成サイクルは48分、窯炉温度は1166~1168℃、表面釉は削り釉、釉掛けは釉掛け法で行い、400mm×800mmの面積におけるピンホール欠陥数を算出した。試験に使用した素地、釉掛け、釉掛け原料の組成は表1に示す。

2.1 フラックス比と焼成土/焼成アルミニウム比がピンホールに与える影響の試験

オリジナル: アルバイト 12、カリ長石 31、石英 20、ガスナイフ土 10、焼成アルミニウム 22、低温フリット 3、ネフェリン 7、ジルコニウムケイ酸塩 9。

元の正方形に基づいて、因子 A - フラックス比、因子 B - 焼けた土/焼けたアルミニウム比(石英、ガスナイフ土、低温フリットの量は変更されません)を含む 2 因子 3 レベル テストが設計されています。

A: カリ長石、アルバイトとネフェリンの比率が3:1:3、レベルA1(アルバイト/カリ長石/ネフェリン = 11/28/10)、A2(アルバイト/カリ長石/ネフェリン = 10/25/13)、A3(アルバイト/カリ長石/ネフェリン = 9/22/16)

B:焼成アルミニウムと焼成土の比率が3:5、B1(焼成アルミニウム/焼成土=19/6)、B2(焼成アルミニウム/焼成土=16/11)、B3(焼成アルミニウム/焼成土=13/16)

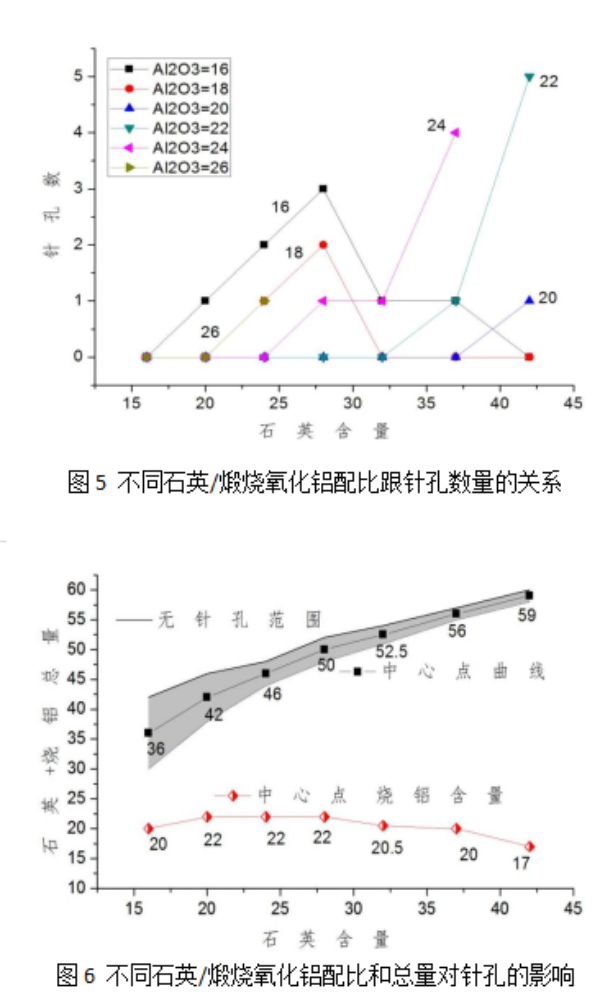

ピンホール欠陥の原因となる要因は数多くありますが、特にピンホールのない全釉釉の配合組成と広い焼成範囲をデバッグして最適化することが重要です。釉薬配合におけるネフェリンの割合が増加すると、カリ長石とアルバイトの割合が減少し、ピンホールは減少傾向を示しました。焼成土の割合が増加すると、焼成アルミナの割合が減少し、ピンホールは増加傾向を示し、逆もまた同様です。配合における土と石英の含有量が多いほど、ピンホールのない領域は狭くなり、ピンホールの範囲は狭くなります。式の適用、ネフェリンと焼成アルミナの含有量が多いほど、ピンホールのない処方の範囲が広くなり、処方の適用範囲が広くなります。

(1)ピンホールは、低温ピンホールと高温ピンホールの2種類に分けられ、低温ピンホールの一般的な特徴は、ピンホールの数が多く、サイズが小さく、多数の棘状欠陥を伴い、単底釉は基本的に吸水性がないか非常に少ないことです。高温ピンホールの一般的な特徴は、ピンホールの数が少なく、サイズが大きく、棘状欠陥が少なく、クレーター欠陥を伴い、単底釉はインクの吸収が大きいことです。

(2)生産工程におけるピンホール欠陥については、まず低温ピンホールか高温ピンホールかを判断する必要があり、実際の状況に応じて、低温ピンホールを解決するには焼成アルミナが好ましく、高温ピンホールを処理するにはネフェリンが好ましい。

(3)下釉の配合における高温材料としての石英は、表面釉の成熟温度と高温粘度を向上させるが、焼成アルミナよりもはるかに目立たず、石英含有量が多いほど、ピンホールのない領域が小さくなり、範囲が狭くなる。式の適用。

FOSHAN CERAMIC MEGACINEのコンテンツ

投稿日時: 2022年11月21日